爆缸-导致发动机磨损加大的常见因素有哪些?

2020-08-18 07:59 艾森ECU升级(北京运营中心)

“悄悄告诉你件事:你车拉缸了~”

“原厂机油太差了才炸的”

“锻造磨合不应战”

“早晨没热车,一出门就碎了活塞”

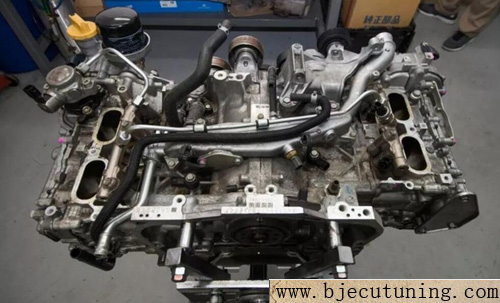

遇到这些问题时,除了一脸呆萌外,我们只有在拆解引擎后才能看到具体的损坏情况。磨损是一个无法精确量化和控制的问题,我们只能从原理上分析原因,减小故障率。

咱们就聊了以下常见的几项内容

-

在活塞环和缸壁之间的一种主要磨损是粘着磨损

-

拉缸很可能是一种胶合磨损

-

表层的化学腐蚀

-

所有被磨擦下来磨屑都会增大磨损

-

设计问题

-

各部分的磨损情况

-

曲轴和轴瓦之间是完全弹性流体动压润滑

-

磨合期磨损率较大的原因

-

变速箱内齿轮及轴承的磨损主要是疲劳磨损

-

其它问题

在活塞环和缸壁之间的一种主要磨损是粘着磨损

从微观上说,这种磨损主要是由接触面上峰点的反复粘着和断裂引起的。在塑性变形和反复变温的条件下,原子(或分子)作用力使接触面上的峰点粘着在一起。

活塞的运动又使粘着在一起的这些峰点断裂。这种磨损的磨损率和垂直压力、滑动距离、摩擦系数正相关,和材料硬度负相关。

磨屑量和摩擦面积之间没有明显的关系。这种磨损在产生片状磨屑的同时,也会让软质金属附着在硬质金属表面。

活塞环和缸壁之间出现过量磨损的原因除了活塞环和缸壁的材质这种难以控制的因素外,主要是机油问题导致的润滑不足。

比如:油温过高导致机油粘度不足;垂直压力过大导致的油膜破裂。

要注意的是,这里的垂直压力过大有可能是因为引擎重组时设计的间隙不够(多数出现在使用锻造活塞时),也有可能是因为缸壁圆度锥度出现了问题,亦或是因为爆震导致的活塞水平运动太强烈。

除了粘着和断裂外,活塞环和缸壁之间还有可能出现升温导致的热胶合及粘着强度过大导致的卡止。

拉缸很可能是一种胶合磨损

过热等原因导致油膜出现破裂后,摩擦面上的不平整度会增大,进而会产生更多的热量,导致机油润滑出现进一步的恶化。

在这个循环中,可能会有一些较大的硬质突起直接卡死在软质摩擦面内,也可能热量会导致金属熔接在一起(即:胶合磨损)。

拉缸时低转速明显顿挫,高转速感受不明显的原因就是因为低转速时的动力难以打破卡死或熔接的状态。

表层的化学腐蚀

汽油、机油、空气杂质及金属中的各种成分在高温高压的条件下出现了化学反应(腐蚀)。

这会导致金属表面出现的腐蚀层占用一些间隙,同时也会将金属-金属的摩擦改变为腐蚀层-腐蚀层或腐蚀层-金属的摩擦。

这种摩擦材料的改变可能会增加摩擦系数并产生过多的热量。腐蚀层一般是不牢固的,脱落下来的磨屑主要是片状和粉末状。如果引擎工况不改善的话,脱落后很快又会形成新的腐蚀层。

当然,有些表层物质是可以减小摩擦系数降低磨损的,比如比较薄的氧化层或有些机油中特殊成分所形成的化学层。

所有被磨擦下来磨屑都会增大磨损

较硬摩擦面上的突起或较硬的磨屑夹杂在摩擦面之间时,会在较软的摩擦面上形成划伤,导致一些软材质脱落,成为新的磨屑。

硬质磨屑被压进入较软的材料内时,一些软料就会被挤压形成突起,而后这些突起会被摩擦掉,也会成为新磨屑。

磨屑的形状、尺寸、垂直压力、滑动速度、温度等都会影响到磨屑破坏性的大小。活塞运动速度较小时,磨损主要发生在金属表面的化学层上,磨屑较小,磨损率也较小。

当活塞运动速度增大后,磨屑的尺寸也会增大许多。磨屑会破坏金属表面的化学层,使活塞环和缸壁进入粘着磨损状态。

所以磨损率较大的车要经常更换机油、机滤,以便减少磨屑。

设计问题

从设计角度说,在常见的缸壁材质多是含有磷化物共晶体和球墨的珠光体铸铁。即使是号称全铝的发动机,也会用上铸铁缸套。

磷化物共晶体的作用主要是储机油和增强耐磨性的。

球墨的作用是在球墨析出后,利于空穴储机油并收纳磨屑等杂质。随着缸壁的磨损,新的磷化物和球墨会不断暴露出来,保证长期的减磨效果。

相应的活塞环也就多是球墨铸铁材质。

活塞顶需要热强度高、吸热差。

活塞环槽需要导热好、高温硬度高、耐磨性好。活塞销孔需要变形小、疲劳强度好。活塞销需要和销孔过盈配合,以减少粘着磨损。活塞裙部需要摩擦系数小、热涨系数小、导热好。

虽然摩擦面上的凹凸会增加磨损,但摩擦面也不是越平整越好。

过于平整的摩擦面上,金属原子的吸附力会过强,这会增加摩擦系数。所以很多款引擎会在缸壁上车削出一些斜网格纹。这些网格也是有讲究的。

与滑动方向相同的纹理会减小油膜厚度;与滑动方向垂直的纹理会增加油膜厚度并提高储油能力。

各部分的磨损情况

缸壁中下部属于半弹性流体动压润滑。而上部通常属于边界润滑、粘着磨损。在刚点火后的一小段时间里缸壁和活塞环温度较高,而且爆炸气使活塞产生的抖动较大。所以上部的磨损最严重。

气环比油环的磨损率大。

在吸气冲程中,油环上方缸壁上的高温机油膜被吸进来的新鲜混合气或空气稀释了一部分。

如果是缸内喷射的引擎,此时油膜也会被雾化的燃料稀释一部分。在压缩冲程中,气环下方的油膜被从间隙中散溢出来的混合气或空气稀释。

做功冲程中,上止点附近的油膜高温碳化后会加剧粘着磨损,导致机油粘度急剧下降。活塞环的下部和环槽与之对应的部位是磨损率最大的。

在缸温过高时,活塞环和环槽可能会出现粘连导致环不能自由转动,此时气环的密封性会变差,进而破坏油膜。

高温还会破坏活塞顶的温度分布,使活塞出现裂纹及变形。变形的活塞可能会导致活塞环和缸壁之间的压力过大,产生油膜不稳定及卡止等情况。

缸内的高温和缸外的水温温差过大时,可能会引起缸体的变形,进而导致活塞环和缸壁之间的压力过大,产生油膜不稳定及卡止等情况。

曲轴和轴瓦之间是完全弹性流体动压润滑

在这种润滑条件下,油膜厚度足够大,以至于摩擦面上的凸起可以被油膜完全隔离开。

此时没有金属之间的摩擦,只有油膜内的液体流动,金属摩擦面的平整度只影响油膜局部的厚度。

设计之初就不是让金属互相摩擦的,所以当油温过高或机油品质太差导致油膜破裂时,曲轴和轴瓦的磨损会非常严重。

磨合期磨损率较大的原因

-

一是金属表面的平整度变化

-

二是全新或刚加工(如塘缸等)完的金属表面有较强的原子吸附性

-

三是用过一段时间后产生的Fe3O4氧化层可以减少一些磨损率

根据变相和冷作硬化的原理,科学的磨合可以让金属表面硬度会比磨合前增大很多,即使没有刻意磨合或不科学的磨合,也会让金属表面的硬度有一定的提高。

变速箱内齿轮及轴承的磨损主要是疲劳磨损

变速油中没有极压添加剂时,齿轮副允许的最大扭矩由粘着作用所引起的胶合负载决定。

变速油有足够理想的极压添加剂时,齿轮副允许的最大扭矩由齿轮的结构强度决定。也就是说此时润滑不是影响最大扭矩的瓶颈。

在滑动摩擦点接触的齿轮系统中,磨损主要变现为很粗糙的凹坑,这种磨损的扩散速度很快。在滚动摩擦点接触的滚珠系统中,磨损主要表现为凹坑。这种磨损的裂纹扩散速度一般都不快。

其它问题

爆震等情况产生的1000°C以上的高温会让缸壁材质变相为易脱落的马氏体,增加磨屑。

汽油中硫含量越高,腐蚀磨损越严重,脱落下来的高硬度磨屑也就越多。

机油中提高耐压性的添加剂越多,粘着磨损就越小,但腐蚀磨损就会越多(因为耐压添加剂属酸性)。这就需要更频繁的更换机油、机滤。比如一些赛用机油。

空气灰尘中的氧化铁、氧化铝等成分会进入摩擦副中,成为增大磨损的磨粒。

在线客服1号

在线客服1号 扫一扫二维码

扫一扫二维码