详细介绍汽车刷ecu的那些事

2014-04-15 09:16 艾森ECU升级(北京运营中心)

控制模式

依据发动机的工作特点,将发动机的运行工况分为起动、怠速、加减速、中小负荷和大负荷几种控制模式,依据各个控制模式的特点分别对其采用开环或闭环方法调节供油量。

起动工况依据冷却水温不同,分为冷机起动和热机起动,冷、热机起动的空燃比分别设置为定值。发动机进入起动工况后,控制单元根据检测到的转速、空气量以及发动机冷热状态所决定的空燃比计算出循环供油量,输出进行控制。

怠速工况时,对怠速转速进行闭环反馈控制,怠速工况的空燃比也按定值设置。怠速控制过程中,控制器依据实际怠速转速与目标怠速转速之间的偏差大小驱动步进电 机旋转,调节旁通空气流量的大小,使发动机转速保持在怠速目标转速附近。

加减速工况依据节气门开度变化率进行判定,若节气门开大的速率超过设定阈值时,发动机进入加速工况,控制器发出附加加浓脉宽,使喷油器喷出较多的燃油,以满足发动机加速的需要;当节气门关小的速率超过设定值时,发动机进入减速工况,此时通过断油控制使发动机转速迅速降低。

中小负荷工况,喷油量依据氧传感器反馈信号进行闭环调节,把空燃比控制在理论空燃比附近。中小负荷工况的空燃比脉谱按照理论空燃比进行设定。

大负荷工况的喷油量实行开环控制,该喷油量由脉谱喷油量及冷却水温、电池电压修正量等部分组成

喷油器控制信号的生成原理

对喷油器的控制,需控制2个参数:

(1) 喷油脉宽;

(2) 喷油相位,即喷油提前角。

各个气缸的上止点基准信号产生于该缸压缩上止点前70° ,将该信号作为喷油和点火定时的基准信号。上一缸基准信号与下一缸上止点之间的时间间隔由2部分组成:

(1) 喷油始点延迟时间;

(2) 喷油提前时间Tia,与喷油提前角θia对应。

图2中Tp代表喷油脉宽,的大小依据发动机控制模式的不同,可通过计算修正或经过查表修正后得到;喷油提前角θia事先通过试验确定。

当某一基准信号到来时,基准时刻与喷油开始时刻间的延迟时间可表示为:

定时器从当前基准信号的到来时刻开始计数,计满个数后,使控制下一缸喷油器的高速输出端口发出高电平触发信号,使喷油器开启时间后关闭,这样就完成了一次喷油过程。

点火提前角控制方法

发动机运行过程中,点火提前角的控制分为3种模式:起动模式,怠速模式和常用工况模式。

发动机起动过程中,点火提前角按预先设定值进行控制。冷机起动时,设置较小的点火提前角;热机起动时,设定的点火提前角较大。

发动机怠速时,应依据排放指标标定点火提前角。对怠速点火提前角的控制进行简化处理,当怠速转速低于某个阈值时,点火提前角按定值给定;当怠速转速超过阈值时,根据水温对点火提前角进行修正。若水温高于50 ℃时,适当加大点火提前角;水温低于50 ℃时,适当减小点火提前角。

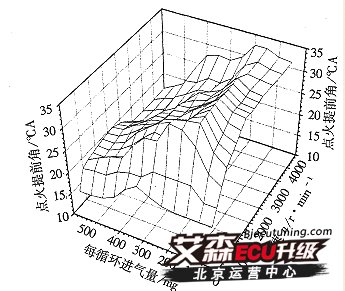

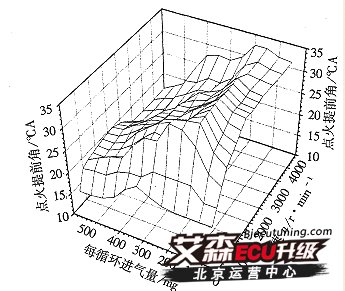

除起动和怠速工况外,其余工况的点火提前角均采用脉谱点火提前角外加水温修正的方法加以控制。

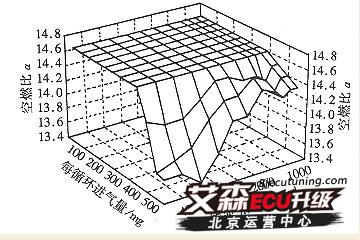

三维点火提前角脉谱图

控制脉谱的制取

由于发动机的工作过程十分复杂,具有显著的非线性和时变性,一般不易用精确的数学模型完成发动机的实时控制任务。因而,发动机控制系统广泛使用脉谱特性实现实时控制功能。控制脉谱是发动机开环控制的核心,而发动机的闭环控制以开环控制为基础,因而控制脉谱在很大程度上也影响着闭环控制的实时响应性。

在中小负荷工况下,由于喷油量采用氧传感器闭环反馈控制,其目标空燃比为理论值,因而该工况下的空燃比脉谱值直接设定为理论空燃比α=14.7。

测试大负荷工况的空燃比脉谱时,空燃比调节以动力性为目标,测试时采用原化油器发动机的点火系统。

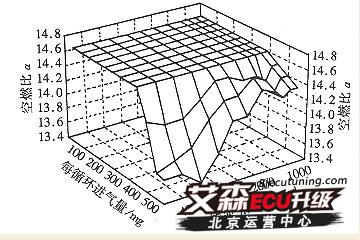

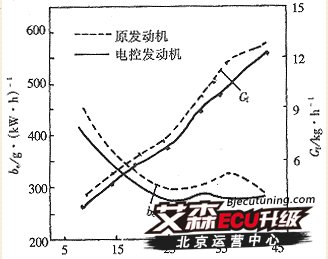

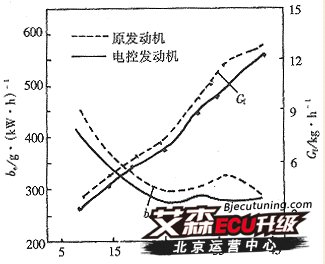

空燃比脉谱形成以后,将得到的空燃比数值存入8098单片机开发系统存储器中,并编程使发动机按空燃比控制模式工作,利用点火提前角调节装置调节各稳定工况的点火提前角,使发动机在不发生爆震的情况下满足规定的目标要求。空燃比和点火提前角脉谱测量结果如图所示。

三维空燃比脉谱图

台架试验

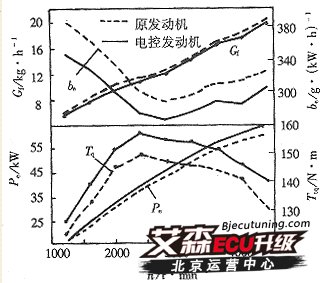

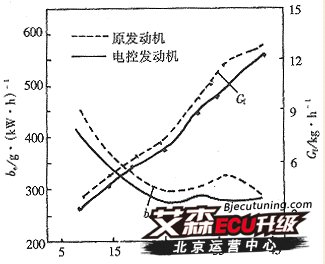

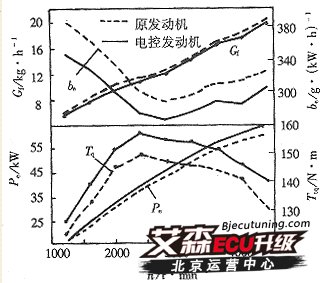

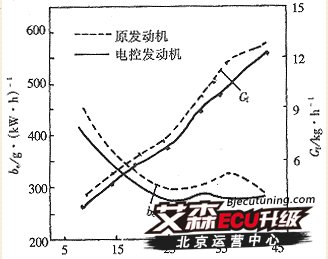

电控系统设计完成后,经过调试,装入发动机,用它控制发动机的运行,测取了电控发动机的外特性、负荷特性及怠速转速曲线所示。

负荷特性曲线

所谓ECU优化就是表现在:

这是点的调整还是线的调整?

这是二维的调整还是三维的调整?

这是数据模型的调整还是数据的微调?

这是数据模型的调整还是数据模型的更换?

这是面数据模型更换还是底数据模型更换?

这是底数据模型更换还是程序的叠加还是植入?

其实大概的过程也没多难理解...

根据发动机的各种工况编写的一组能够适当发挥性能的数据库置于ECU的存储器中,一般通过形象的三维立方图来表达.进气量,转速,负荷等传感器传来的信号经ECU分析处理后向各执行器发送执行信号,从而改变发动机的喷油量、点火时刻等...就象函数那般一一对应的...

国内的ECU改装往往都是直接拿国外一些编写好的ECU程序直接灌入单片机中,实际改写过程比较复杂...

希望对大家有帮助,如果喜欢我会陆续帮大家收集好的资料.

控制模式

依据发动机的工作特点,将发动机的运行工况分为起动、怠速、加减速、中小负荷和大负荷几种控制模式,依据各个控制模式的特点分别对其采用开环或闭环方法调节供油量。

起动工况依据冷却水温不同,分为冷机起动和热机起动,冷、热机起动的空燃比分别设置为定值。发动机进入起动工况后,控制单元根据检测到的转速、空气量以及发动机冷热状态所决定的空燃比计算出循环供油量,输出进行控制。

怠速工况时,对怠速转速进行闭环反馈控制,怠速工况的空燃比也按定值设置。怠速控制过程中,控制器依据实际怠速转速与目标怠速转速之间的偏差大小驱动步进电 机旋转,调节旁通空气流量的大小,使发动机转速保持在怠速目标转速附近。

加减速工况依据节气门开度变化率进行判定,若节气门开大的速率超过设定阈值时,发动机进入加速工况,控制器发出附加加浓脉宽,使喷油器喷出较多的燃油,以满足发动机加速的需要;当节气门关小的速率超过设定值时,发动机进入减速工况,此时通过断油控制使发动机转速迅速降低。

中小负荷工况,喷油量依据氧传感器反馈信号进行闭环调节,把空燃比控制在理论空燃比附近。中小负荷工况的空燃比脉谱按照理论空燃比进行设定。

大负荷工况的喷油量实行开环控制,该喷油量由脉谱喷油量及冷却水温、电池电压修正量等部分组成

喷油器控制信号的生成原理

对喷油器的控制,需控制2个参数:

(1) 喷油脉宽;

(2) 喷油相位,即喷油提前角。

各个气缸的上止点基准信号产生于该缸压缩上止点前70° ,将该信号作为喷油和点火定时的基准信号。上一缸基准信号与下一缸上止点之间的时间间隔由2部分组成:

(1) 喷油始点延迟时间;

(2) 喷油提前时间Tia,与喷油提前角θia对应。

图2中Tp代表喷油脉宽,的大小依据发动机控制模式的不同,可通过计算修正或经过查表修正后得到;喷油提前角θia事先通过试验确定。

当某一基准信号到来时,基准时刻与喷油开始时刻间的延迟时间可表示为:

定时器从当前基准信号的到来时刻开始计数,计满个数后,使控制下一缸喷油器的高速输出端口发出高电平触发信号,使喷油器开启时间后关闭,这样就完成了一次喷油过程。

点火提前角控制方法

发动机运行过程中,点火提前角的控制分为3种模式:起动模式,怠速模式和常用工况模式。

发动机起动过程中,点火提前角按预先设定值进行控制。冷机起动时,设置较小的点火提前角;热机起动时,设定的点火提前角较大。

发动机怠速时,应依据排放指标标定点火提前角。对怠速点火提前角的控制进行简化处理,当怠速转速低于某个阈值时,点火提前角按定值给定;当怠速转速超过阈值时,根据水温对点火提前角进行修正。若水温高于50 ℃时,适当加大点火提前角;水温低于50 ℃时,适当减小点火提前角。

除起动和怠速工况外,其余工况的点火提前角均采用脉谱点火提前角外加水温修正的方法加以控制。

三维点火提前角脉谱图

控制脉谱的制取

由于发动机的工作过程十分复杂,具有显著的非线性和时变性,一般不易用精确的数学模型完成发动机的实时控制任务。因而,发动机控制系统广泛使用脉谱特性实现实时控制功能。控制脉谱是发动机开环控制的核心,而发动机的闭环控制以开环控制为基础,因而控制脉谱在很大程度上也影响着闭环控制的实时响应性。

在中小负荷工况下,由于喷油量采用氧传感器闭环反馈控制,其目标空燃比为理论值,因而该工况下的空燃比脉谱值直接设定为理论空燃比α=14.7。

测试大负荷工况的空燃比脉谱时,空燃比调节以动力性为目标,测试时采用原化油器发动机的点火系统。

空燃比脉谱形成以后,将得到的空燃比数值存入8098单片机开发系统存储器中,并编程使发动机按空燃比控制模式工作,利用点火提前角调节装置调节各稳定工况的点火提前角,使发动机在不发生爆震的情况下满足规定的目标要求。空燃比和点火提前角脉谱测量结果如图所示。

三维空燃比脉谱图

[

台架试验

电控系统设计完成后,经过调试,装入发动机,用它控制发动机的运行,测取了电控发动机的外特性、负荷特性及怠速转速曲线所示。

负荷特性曲线

所谓ECU优化就是表现在:

这是点的调整还是线的调整?

这是二维的调整还是三维的调整?

这是数据模型的调整还是数据的微调?

这是数据模型的调整还是数据模型的更换?

这是面数据模型更换还是底数据模型更换?

这是底数据模型更换还是程序的叠加还是植入?

其实大概的过程也没多难理解...

根据发动机的各种工况编写的一组能够适当发挥性能的数据库置于ECU的存储器中,一般通过形象的三维立方图来表达.进气量,转速,负荷等传感器传来的信号经ECU分析处理后向各执行器发送执行信号,从而改变发动机的喷油量、点火时刻等...就象函数那般一一对应的...

国内的ECU改装往往都是直接拿国外一些编写好的ECU程序直接灌入单片机中,实际改写过程比较复杂...

起动工况依据冷却水温不同,分为冷机起动和热机起动,冷、热机起动的空燃比分别设置为定值。发动机进入起动工况后,控制单元根据检测到的转速、空气量以及发动机冷热状态所决定的空燃比计算出循环供油量,输出进行控制。

怠速工况时,对怠速转速进行闭环反馈控制,怠速工况的空燃比也按定值设置。怠速控制过程中,控制器依据实际怠速转速与目标怠速转速之间的偏差大小驱动步进电 机旋转,调节旁通空气流量的大小,使发动机转速保持在怠速目标转速附近。

加减速工况依据节气门开度变化率进行判定,若节气门开大的速率超过设定阈值时,发动机进入加速工况,控制器发出附加加浓脉宽,使喷油器喷出较多的燃油,以满足发动机加速的需要;当节气门关小的速率超过设定值时,发动机进入减速工况,此时通过断油控制使发动机转速迅速降低。

中小负荷工况,喷油量依据氧传感器反馈信号进行闭环调节,把空燃比控制在理论空燃比附近。中小负荷工况的空燃比脉谱按照理论空燃比进行设定。

大负荷工况的喷油量实行开环控制,该喷油量由脉谱喷油量及冷却水温、电池电压修正量等部分组成

喷油器控制信号的生成原理

对喷油器的控制,需控制2个参数:

(1) 喷油脉宽;

(2) 喷油相位,即喷油提前角。

各个气缸的上止点基准信号产生于该缸压缩上止点前70° ,将该信号作为喷油和点火定时的基准信号。上一缸基准信号与下一缸上止点之间的时间间隔由2部分组成:

(1) 喷油始点延迟时间;

(2) 喷油提前时间Tia,与喷油提前角θia对应。

图2中Tp代表喷油脉宽,的大小依据发动机控制模式的不同,可通过计算修正或经过查表修正后得到;喷油提前角θia事先通过试验确定。

当某一基准信号到来时,基准时刻与喷油开始时刻间的延迟时间可表示为:

定时器从当前基准信号的到来时刻开始计数,计满个数后,使控制下一缸喷油器的高速输出端口发出高电平触发信号,使喷油器开启时间后关闭,这样就完成了一次喷油过程。

点火提前角控制方法

发动机运行过程中,点火提前角的控制分为3种模式:起动模式,怠速模式和常用工况模式。

发动机起动过程中,点火提前角按预先设定值进行控制。冷机起动时,设置较小的点火提前角;热机起动时,设定的点火提前角较大。

发动机怠速时,应依据排放指标标定点火提前角。对怠速点火提前角的控制进行简化处理,当怠速转速低于某个阈值时,点火提前角按定值给定;当怠速转速超过阈值时,根据水温对点火提前角进行修正。若水温高于50 ℃时,适当加大点火提前角;水温低于50 ℃时,适当减小点火提前角。

除起动和怠速工况外,其余工况的点火提前角均采用脉谱点火提前角外加水温修正的方法加以控制。

三维点火提前角脉谱图

控制脉谱的制取

由于发动机的工作过程十分复杂,具有显著的非线性和时变性,一般不易用精确的数学模型完成发动机的实时控制任务。因而,发动机控制系统广泛使用脉谱特性实现实时控制功能。控制脉谱是发动机开环控制的核心,而发动机的闭环控制以开环控制为基础,因而控制脉谱在很大程度上也影响着闭环控制的实时响应性。

在中小负荷工况下,由于喷油量采用氧传感器闭环反馈控制,其目标空燃比为理论值,因而该工况下的空燃比脉谱值直接设定为理论空燃比α=14.7。

测试大负荷工况的空燃比脉谱时,空燃比调节以动力性为目标,测试时采用原化油器发动机的点火系统。

空燃比脉谱形成以后,将得到的空燃比数值存入8098单片机开发系统存储器中,并编程使发动机按空燃比控制模式工作,利用点火提前角调节装置调节各稳定工况的点火提前角,使发动机在不发生爆震的情况下满足规定的目标要求。空燃比和点火提前角脉谱测量结果如图所示。

三维空燃比脉谱图

台架试验

电控系统设计完成后,经过调试,装入发动机,用它控制发动机的运行,测取了电控发动机的外特性、负荷特性及怠速转速曲线所示。

负荷特性曲线

所谓ECU优化就是表现在:

这是点的调整还是线的调整?

这是二维的调整还是三维的调整?

这是数据模型的调整还是数据的微调?

这是数据模型的调整还是数据模型的更换?

这是面数据模型更换还是底数据模型更换?

这是底数据模型更换还是程序的叠加还是植入?

其实大概的过程也没多难理解...

根据发动机的各种工况编写的一组能够适当发挥性能的数据库置于ECU的存储器中,一般通过形象的三维立方图来表达.进气量,转速,负荷等传感器传来的信号经ECU分析处理后向各执行器发送执行信号,从而改变发动机的喷油量、点火时刻等...就象函数那般一一对应的...

国内的ECU改装往往都是直接拿国外一些编写好的ECU程序直接灌入单片机中,实际改写过程比较复杂...

希望对大家有帮助,如果喜欢我会陆续帮大家收集好的资料.

控制模式

依据发动机的工作特点,将发动机的运行工况分为起动、怠速、加减速、中小负荷和大负荷几种控制模式,依据各个控制模式的特点分别对其采用开环或闭环方法调节供油量。

起动工况依据冷却水温不同,分为冷机起动和热机起动,冷、热机起动的空燃比分别设置为定值。发动机进入起动工况后,控制单元根据检测到的转速、空气量以及发动机冷热状态所决定的空燃比计算出循环供油量,输出进行控制。

怠速工况时,对怠速转速进行闭环反馈控制,怠速工况的空燃比也按定值设置。怠速控制过程中,控制器依据实际怠速转速与目标怠速转速之间的偏差大小驱动步进电 机旋转,调节旁通空气流量的大小,使发动机转速保持在怠速目标转速附近。

加减速工况依据节气门开度变化率进行判定,若节气门开大的速率超过设定阈值时,发动机进入加速工况,控制器发出附加加浓脉宽,使喷油器喷出较多的燃油,以满足发动机加速的需要;当节气门关小的速率超过设定值时,发动机进入减速工况,此时通过断油控制使发动机转速迅速降低。

中小负荷工况,喷油量依据氧传感器反馈信号进行闭环调节,把空燃比控制在理论空燃比附近。中小负荷工况的空燃比脉谱按照理论空燃比进行设定。

大负荷工况的喷油量实行开环控制,该喷油量由脉谱喷油量及冷却水温、电池电压修正量等部分组成

喷油器控制信号的生成原理

对喷油器的控制,需控制2个参数:

(1) 喷油脉宽;

(2) 喷油相位,即喷油提前角。

各个气缸的上止点基准信号产生于该缸压缩上止点前70° ,将该信号作为喷油和点火定时的基准信号。上一缸基准信号与下一缸上止点之间的时间间隔由2部分组成:

(1) 喷油始点延迟时间;

(2) 喷油提前时间Tia,与喷油提前角θia对应。

图2中Tp代表喷油脉宽,的大小依据发动机控制模式的不同,可通过计算修正或经过查表修正后得到;喷油提前角θia事先通过试验确定。

当某一基准信号到来时,基准时刻与喷油开始时刻间的延迟时间可表示为:

定时器从当前基准信号的到来时刻开始计数,计满个数后,使控制下一缸喷油器的高速输出端口发出高电平触发信号,使喷油器开启时间后关闭,这样就完成了一次喷油过程。

点火提前角控制方法

发动机运行过程中,点火提前角的控制分为3种模式:起动模式,怠速模式和常用工况模式。

发动机起动过程中,点火提前角按预先设定值进行控制。冷机起动时,设置较小的点火提前角;热机起动时,设定的点火提前角较大。

发动机怠速时,应依据排放指标标定点火提前角。对怠速点火提前角的控制进行简化处理,当怠速转速低于某个阈值时,点火提前角按定值给定;当怠速转速超过阈值时,根据水温对点火提前角进行修正。若水温高于50 ℃时,适当加大点火提前角;水温低于50 ℃时,适当减小点火提前角。

除起动和怠速工况外,其余工况的点火提前角均采用脉谱点火提前角外加水温修正的方法加以控制。

三维点火提前角脉谱图

控制脉谱的制取

由于发动机的工作过程十分复杂,具有显著的非线性和时变性,一般不易用精确的数学模型完成发动机的实时控制任务。因而,发动机控制系统广泛使用脉谱特性实现实时控制功能。控制脉谱是发动机开环控制的核心,而发动机的闭环控制以开环控制为基础,因而控制脉谱在很大程度上也影响着闭环控制的实时响应性。

在中小负荷工况下,由于喷油量采用氧传感器闭环反馈控制,其目标空燃比为理论值,因而该工况下的空燃比脉谱值直接设定为理论空燃比α=14.7。

测试大负荷工况的空燃比脉谱时,空燃比调节以动力性为目标,测试时采用原化油器发动机的点火系统。

空燃比脉谱形成以后,将得到的空燃比数值存入8098单片机开发系统存储器中,并编程使发动机按空燃比控制模式工作,利用点火提前角调节装置调节各稳定工况的点火提前角,使发动机在不发生爆震的情况下满足规定的目标要求。空燃比和点火提前角脉谱测量结果如图所示。

三维空燃比脉谱图

[

台架试验

电控系统设计完成后,经过调试,装入发动机,用它控制发动机的运行,测取了电控发动机的外特性、负荷特性及怠速转速曲线所示。

负荷特性曲线

所谓ECU优化就是表现在:

这是点的调整还是线的调整?

这是二维的调整还是三维的调整?

这是数据模型的调整还是数据的微调?

这是数据模型的调整还是数据模型的更换?

这是面数据模型更换还是底数据模型更换?

这是底数据模型更换还是程序的叠加还是植入?

其实大概的过程也没多难理解...

根据发动机的各种工况编写的一组能够适当发挥性能的数据库置于ECU的存储器中,一般通过形象的三维立方图来表达.进气量,转速,负荷等传感器传来的信号经ECU分析处理后向各执行器发送执行信号,从而改变发动机的喷油量、点火时刻等...就象函数那般一一对应的...

国内的ECU改装往往都是直接拿国外一些编写好的ECU程序直接灌入单片机中,实际改写过程比较复杂...

- 上一篇:聊一聊关于大众TSI发动机的那些事

- 下一篇:汽车发动机知识普及之点火提前角的认知

在线客服1号

在线客服1号 扫一扫二维码

扫一扫二维码