基础知识储备之铝制车身的利与弊

2016-03-11 09:59 艾森ECU升级(北京运营中心)

如何让汽车跑得更快更省油?除了给出更加先进的动力总成以外,车厂们还有一招:减重。其中,更轻质的铝材,在汽车上的运用就显得尤为重要。

最为普遍的例子应该是轮圈——许多15万以内的车型,铝合金轮圈是车厂们区分高低配的重要手段。

实际上,奥迪A6L的车门、沃尔沃车型的发动机盖,都采用了铝合金材质,现在更有无数新款中级车采用了铝合金下摆臂,甚至在诸如捷豹XE和新款福特F-150车型上,已经采用了全铝车身。

那么,铝制车身和部件,安全性究竟如何?维修成本是不是会很高?今天我们就来八一八。

一、铝制车身,会不会不安全?

作为铝制车身最受关注的一点,车聚君采访了全球领先的铝压延产品制造商诺贝丽斯(Novelis)汽车业务亚洲副总裁刘清,他表示,铝合金材质对于汽车安全性的提升有以下几点好处:

▎铝材对于车身结构设计的优势

相比于钢材,铝材在设计环节更加容易预测碰撞结果,这样就可以充分考虑到一旦发生碰撞后可能出现的情况,保证结构和预留的空间等等,提升车辆安全性。

▎铝材在汽车生命周期中的性能更加稳定

铝的耐腐蚀性减少了车辆生命周期中车辆结构遭到的破坏,以此延续了吸收碰撞能量的能力。

▎更轻的铝车身,对于制动成绩的提升

众所周知,车辆越轻,惯性力越小,制动距离越短。带来的好处是显而易见的——主动避开事故总比被动减轻事故好。

福特2015款F-150的全铝车身是体现轻量化优势很好的例子。和2014款车身相比,新款车身“瘦身”高达318公斤,可以帮助F-150拖运、牵引更多重量,同时缩短刹车距离。该车型获得了美国国家公路交通安全管理局(NHTSA)最高水平的五星安全评级,也是唯一一款在所有碰撞测试模式和驾驶室配置中均获得最佳安全等级的全尺寸轻型卡车。

目前,一些铝合金(如诺贝丽斯7000系)的抗屈服强度可达500-600MPa以上,虽然铝合金已可替代很多一般强度钢的部件,但与高强度钢相比还有差距。

因此,即使采用全铝车身的车型,在重要受力处也采用了高强度钢。比如2015款F-150除了采用全铝车身外,车架的高强度钢使用比例却从上一代的23%提升到了77%。

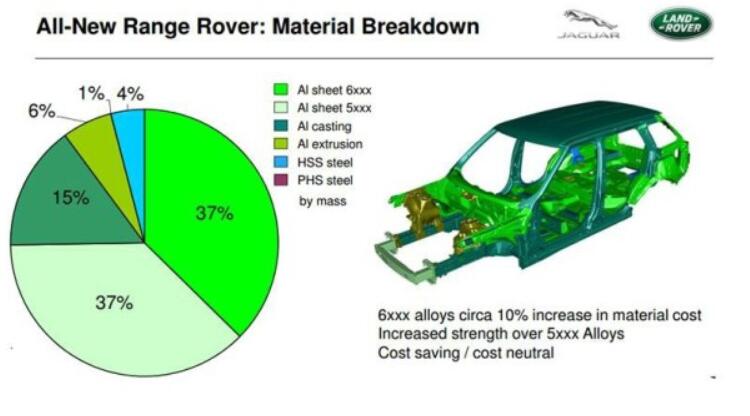

在下图路虎揽胜的铝制车身中,使用了4%的高强度钢和1%的PHS(热成型超高强度)钢。

“目前新材料的强度只能代替200MPa-300MPa的软钢部分,对于高强度钢的地位,还是很难撼动的”,上海汽车集团乘用车质保部主任工程师付玉生此前对媒体表示。

二、铝制车身成本如何?

目前来说,铝材已经是全世界各大主机厂广泛接受的材料,因为它可以支持大批量的工业生产,这对汽车行业来说很重要。

美国科学院在2011年做过一个调查,实现汽车轻量化有几十种技术路径和手段。从成本来考虑,铝车身轻量化,包括结构轻量化是最具有经济性的一种轻量化办法和手段,这也是为什么铝得到非常广泛的应用的原因。很多专家称,铝将成为仅次于钢的第二大汽车用材。

▲ 基于奥迪100的铝板概念车(1985年)

也有资料显示,一般铝板件材料成本将比普通钢板增加2-5倍。这个成本差异对于普通车型来说显得有些可怕,但对于不吝成本的豪华车和电动汽车来说,此成本增幅是可接受的。

现在,甚至一些专家说,没有轻量化就没有电动车,这可以看出未来电动汽车对轻量化的需求更大。相对于宝马i8和新7系所采用的碳纤维材料,铝材在电动车上的应用将会更广泛,成本更低。

据欧洲铝业协会(EAA)做出的统计,对于大众高尔夫这样大小的电动车,全铝车身和全钢车身相比,成本会多出1015欧元(约合人民币7259元)左右。

但是如果用在电动车上,由于使用钢材使得汽车整备质量加重,因此需要更大的电池组来驱动,电池成本会高出1650欧元(约合1.18万元),抵消1015欧元用铝成本后,整体仍然贵出635欧元(约合4541元)。

另外,随着各国政府对车企油耗和排放的要求愈来愈严,轻量化对车企的必要性越来越大,以及电动汽车产销量不断增长,汽车用铝市场将继续增长,从而推动成本进一步降低。

当然,除了铝材自身的成本较高以外,铝材的焊接也会存在一些难度,并增加一些成本。

目前,铝材的焊接技术主要有几种。一是非常成熟的焊接技术,包括激光焊接等等。比如宝马5系或7系的一扇车门可能有上百个焊点,都是通过这样的焊接技术实现的。

铝材自身或跟其他材料连接,还有一种非常普遍的工艺:自攻铆,通过铆接铆在一起,冷连接而不是热连接,也已经非常成熟。

铝在跟不同材料连接时候,还有一种技术粘胶连接,在汽车行业应用非常广。粘胶连接,不光要保证铝的机械性能,铝的表面要经过一些很特殊的表面处理技术,通过跟汽车后道工序兼容材料的薄膜生成,这种方式对于工艺和技术的要求较高,不过目前也已经在中国常州的诺贝丽斯工厂实现。

目前,诺贝丽斯通过焊接两块厚度不同的钢板可减少材料的浪费,2014年,这项技术得到了汽车制造商的认可,并已投入生产。经测试,该技术可使车门总重降低15%,成本减少39%。这一技术进展不仅有助于优化铝材的使用,也有助于汽车制造商在汽车制造中用铝替代钢。

三、铝制车身的维修成本高不高?

对于广大消费者而言,铝制车身最大的问题除了成本,还有后期的不易维修。

以铝合金车门为例,如果是小的擦碰,还是可以进行刮腻子喷漆这样的处理。不过,一旦受到较大的碰撞变形,在大部分4S店内,碍于铝合金材质的焊接和修复难度极大,只能进行整体的更换。

去年美国公路安全保险协会IIHS在给福特全铝车身版的F-150做碰撞测试时发现,全铝车身版的F-150在碰撞时的受损范围更大,前端和后端的维修总成本比上一版本的F-150高26%。其中,前端受损的维修时间较高,后端受损的维修所需配件费用较高。

对于铝制车身的维修问题,诺贝丽斯未正面回答,只说“后续维修处理以及技术环节有着自身的技术要求和原则,诺贝丽斯一直致力于同合作伙伴共同进行技术创新,为消费者提供更好的使用体验及服务。”车聚君认为,这相当于是默认了铝制车身的维修成本比较高。

四、中国市场有哪些铝制车身的新车?

在欧洲,从上世纪90年代就出现全铝车身。近年来,欧美市场在汽车节能减排方面的法规日益严格,也让车企加快轻量化步伐,欧美汽车市场对铝的应用明显增加。

在我国,四五年前铝开始应用于白车身。比如,一汽-大众奥迪A6、A3、Q5、Q3都在使用铝制白车身系统,单车用铝量比较高。近期上市的新车,以凯迪拉克CT6为代表——其车身近57%的材料采用了诺贝丽斯铝材。北京奔驰E级轿车的翼子板和现代汽车IONIQ混合动力车型的发动机罩及尾门也采用了铝材。

中国品牌中第一个真正开始将铝材应用于白车身的是上汽,其荣威950采用了铝发动机罩内外板。

另外一个有意思的现象是,SUV市场的用铝非常普遍。根据2015年北美轻型汽车铝材研究报告,SUV是诸多车型中单车平均用铝量第三多的车型,平均每辆车用铝达到410.3磅,仅次于平均用铝548.9磅的皮卡及546.9磅的E级车。数据显示,到2020年底, SUV车型的车身和汽车覆盖件中铝材应用率将达到22%。

新奥迪Q7、新一代路虎揽胜轻量化SUV、奥迪R8跑车等SUV都采用铝材来降低车身重量,并保障汽车质量和耐用性。

由此也可以看出,在中国近年增长最快的细分市场——SUV市场,其发展也会推动铝材在中国汽车上的应用。

车聚小结:

更轻、更坚固、更省油,说了这么多铝材的好,但铝材成本较高、不易修复的缺点也是十分明显。

在线客服1号

在线客服1号 扫一扫二维码

扫一扫二维码