发动机材质不同呈现的技术特性有哪些?

2020-10-15 09:25 艾森ECU升级(北京运营中心)

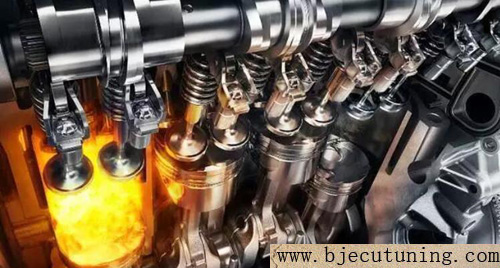

今天咱们一块聊聊 缸体及其零部件的材料工艺问题 这个问题讲起来就比较深奥了 毕竟不同的技术 可能会导致不同的动力输出 不同的材料选择 也会影响引擎的效用 读完这篇 你会发现 这世界没有十全十美的事情,常见的汽车发动机缸体主要采用铸铁和铝合金材质等其它材质,咱们先从铸铁跟铝合金材质说起。

铸铁发动机目前还有哪些优势?

铸铁发动机所采用的铸铁材质主要是球墨铸铁,是由铁、碳、硅等元素组成的合金。球状石墨可以效地提高铸铁的机械性能,特别是塑性和韧性。

球墨铸铁易于成型,且价格便宜,综合性能较好,其力学性能已经接近于钢,具有较高的强度、塑性、韧性、耐磨、耐热、耐腐蚀、耐机械冲击、尺寸稳定等特征。相比起更容易在燃烧时与水发生化学反应的铝,铸铁缸体的耐腐蚀性要高于铸铝。由此,铸铁发动机拥有了成本低、铸造简单、耐冲击、耐磨性好、热膨胀系数低等特点。

除了耐腐蚀性更高等优点,铸铁发动机相比起全铝发动机,还有一个天然优势是铸铁发动机可承受的单位强度要明显好过于铝制发动机,全铝引擎想要达到铸铁引擎同样的强度,体积要做的更大,所以铸铁引擎在布局方面显然要更加灵活。

铸铝发动机有哪些优势?

铸铝发动机的优势就更多了。由于铸铝发动机所用的铝合金含有铜、镁、锰、铬、锌、硅等多种元素,其综合性能甚至已经超过优质钢,铸铝发动机不仅能够降低油耗减少发动机功率损失,还可以优化燃烧室的工作环境,提升发动机的使用寿命,而且还能使缸盖、缸体更快达到最佳工作温度,减少热车时间。

在同排量的发动机中,由于铝质较轻,使用铸铝缸体的发动机,能减轻 20 公斤左右的重量,要知道,汽车的自身重量每减少 10%,燃油的消耗就可以降低 6%~8%,这一点对于环保要求日益增高和强调轻量化的今天,显得格外重要,这也是很多车企选择铸铝缸体的一大重要原因。对于传统前置前驱的家用车(大部分重量在前部)而言,在减重之后,对于平衡整车前后比重有着先天优势,从而获得更好的操控体验,而且由于前后比重的调整,在悬挂调节的部分就显得更为从容一些,舒适或者运动的车辆特性更容易被显现出来。

铝冷却性能强的优势,在铸铝发动机做工时体现的更为明显,可以减少因散热不佳造成的非正常燃烧,此外,还能够避免混合气体在未经点火时就因为缸内高温而被引燃,从而造成爆震。至于为什么铸铁发动机依然是采用铝制缸盖的原因,还是因为铝的散热性能要全面优于铁。

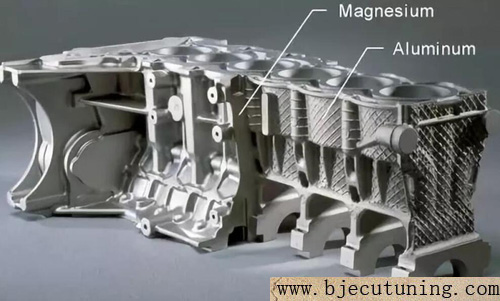

其实铝制缸体发动机内部仍然有一部分使用铸铁材料,特别是气缸,要使用铸铁材料。铸铝与铸铁在燃料燃烧后热膨胀率不统一,就是通常所说的变形一致性出现问题,这是铸铝缸体在铸造工艺上的一个难题。在发动机工作时,配装有铸铁气缸的铸铝缸体发动机就要满足密封要求。如何解决这个难题,是铸铝缸体企业特别关注的问题。

首先是体积。由于铝的比重较轻,因此铝的单位体积结构强度就要小于铸铁,所以铝缸体的体积通常会比铸铁的要大一些,很难达到铸铁缸体的紧凑与小体积。

其次是耐腐蚀性及强度。众所周知,铝容易与燃烧时产生的水发生化学反应,因此,耐腐蚀性远不及铸铁缸体,尤其对温度压强都更高要求的增压引擎更是如此。在加上已经阐述过的有关于体积的结论,因此,当汽车的引擎体积要求较小时,使用铝缸体就很难达到铸铁锥套皮带轮缸体的强度。所以说,高增压的引擎大多采用铸铁缸体。在这两方面,全铝发动机明显要逊色于铸铁缸体发动机。

再次是发动机的摩擦系数。现在的轿车引擎,为了降低往复运动的部件惯性,通常会提高转速和响应的速度,活塞也大多使用铝合金作为材料。如果气缸壁采用铝材料。铝和铝之间的摩擦系数就比较大。为此,引擎的性能就会大大受到影响,相反,铸铁发动机就不会产生如此的问题,因此在这方面,铸铁缸体也是优于全铝发动机的。

缸盖

考虑到缸盖的高温和散热问题,铸铁及铝合金缸体都会搭配铝合金缸盖。主要成分是铝,镁、硅可以提高其强度和耐腐蚀性,铜、镍可以提高其耐热性。 多数量产引擎的缸盖是压铸出来的。马丁V12S、野马302、卡迈罗Z/28等一些车型考虑到进排气道及燃烧室顶的特殊形状有利于VE及燃烧,使用了CNC工艺制造缸盖。

凸轮轴多是钢制的,也有一些是空心钢制的。有些凸轮轴会在突起出DLC涂层以提高硬度和光滑度。 高温的排气门需要耐热材质,普通原厂引擎多用不锈钢制的。 性能取向或改装引擎多用镍铬合金或钛合金的。其中钛合金还可以带来40%左右的减重效果。原厂使用钛合金排气门的车型主要有:英菲尼迪4.5 V8、凌志5.0 V8以及通用的LS7、LS9、LSA、LT4。

其中通用V8引擎使用钛合金气门主要是考虑到了在每缸两气门设计中,每个气门的重量较大。充钠气门的设计是在中空的气门杆中充入钠,通过液态钠在上下的来回流动将热量导出到顶部。

活塞组

在售普通车型中通常使用的是铸造铝合金活塞,在一些高性能车型中使用的是锻造铝合金活塞。原厂锻造活塞或改装用锻造活塞是将铝合金保持在430°C左右进行冲压而成的。 相比于铸造更致密的结构提供了更好的强度、机械性能和耐热性,使其可以使用更小的厚度以减小重量。

考虑到强度问题,性能取向的连杆多是由铬钼钢锻造的。911 GT3、NSX、F355、458等一些9000转车型中,连杆使用了钛合金。 性能取向的曲轴多由铬钼钢锻造、CNC而成。 歧管 进气歧管的温度不高,所以很多材质均被采用。其中: 灰铁便宜但重量大;铝质的重量较轻;镁质的比铝质的轻,噪音比树脂的小;树脂的很轻也很便宜;碳纤的最轻但也最贵。 考虑到可能有1000°C左右的废气,原厂车的排气歧管多使用铸铁,性能车或改装车的排气歧管多使用304不锈钢。 相比于铸铁,304不锈钢排气管在启动引擎后的升温过程更快,也就可以让三元更早的达到工作温度。有些排气歧管会在内壁设计上陶瓷涂层,以便减少向外的散热,保持排气效率,减少对周边零件的热干扰。

集成式排气歧管是将歧管和缸盖组合在了一起,并通过水道为歧管散热,以减低热量对涡轮寿命的损耗。相比于传统的排气歧管来说, 集成式排气歧管的优点是更小的空间占用、更小的重量、更好的暖机效率。

缸筒耐磨涂层技术

亲油性镍基碳化硅涂层 在保时捷911 RS 2.7、迈凯伦F1、捷豹AJ8等车型中,设计师使用镍基碳化硅涂层替代了球墨铸铁缸套。这种涂层的优势是低摩擦、高导热和高硬度。在使用过程中活塞环会磨掉裸露出来的镍,保留下光滑的碳化硅。

相比于3mm-5mm厚度的缸套而言,涂层0.1mm的厚度可以让缸筒之间的距离更小。这个优势可以使引擎整体尺寸更小,也可以作为扩大缸径的前提。这种涂层的缺点是容易和汽油中的硫发生反应。

高硅铝合金 考虑到镍基碳化硅涂层的成本过高,有些非高性能引擎中使用了高硅铝合金。 其成分是78%左右的铝、17%左右的硅、铜和镁。使用珩磨、研磨及化学蚀刻的方式使金属表面硬质的硅暴露出来,从而在铝表面上形成丰富的硅颗粒,以减少摩擦。 相比于镍基碳化硅涂层来说,高硅铝合金的耐磨性、导热性和重量方面都较差,但其不会受到汽油中硫的影响,而且很便宜。 大众的V6、V8、W12引擎以及1996年后的很多宝马引擎都使用了这种工艺。

纤维强化金属FRM 利用模具在纤维材料中加入液态铝,形成纤维和铝的组合。套厚度为0.5mm。

这种设计的性能和成本都在球墨铸铁缸套和镍基碳化硅涂层之间,较小的套厚也可以减小缸筒之间的距离。本田将这种设计应用在了NSX 3.2、S2000车型上。

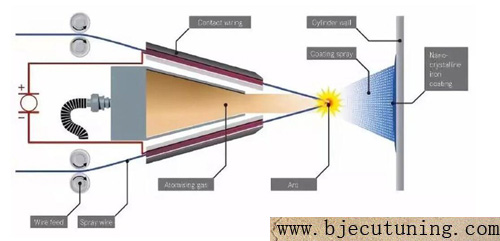

双丝电弧喷涂 、

奔驰在CLK63 AMG的6.2 V8引擎中使用了双丝电弧喷涂技术。两组铁丝和碳丝一起加热到2000°C汽化,喷涂在铝缸体表面形成0.1mm-0.15mm厚的晶铁层,珩磨成镜面。其优点是低摩擦和抗硫能力。

无论是铸铁和铝合金发动机,都是有优势,也有不足,彼此各有千秋;铝的散热好,强度大,不过要比铸铁的厚。铸铁的缸体强度大,不过重量比铝的大,高强度的发动机还是用铸铁的较好。关于这两种发动机哪种好的问题,还是应该结合具体的车型具体分析。

- 上一篇:聊聊汽车发动机双涡轮增压的那些事

- 下一篇:非常重要的汽车轮胎您知道多少?

在线客服1号

在线客服1号 扫一扫二维码

扫一扫二维码